CREAFORM 形創(chuàng)科普臺 | 如何優(yōu)化對生產(chǎn)缺陷的檢測

制造理想部件之路道阻且長。即使鑄模、沖哪际椋或夾具完全按照 CAD 模型設計,生產(chǎn)缺陷也可能出現(xiàn)在生產(chǎn)過程中的任何階段镶奉。有些現(xiàn)象會干擾工裝础淤,導致零部件出現(xiàn)問題和缺陷。這就會導致生產(chǎn)出來的部件不符合技術要求哨苛。因此鸽凶,需要通過調整和迭代來確保模具和夾具在與其標稱模型一致的同時,還能生產(chǎn)出符合檢驗標準和客戶要求的零部件建峭。這就是質量控制 (QC) 派上用處的地方玻侥,但質量控制還必須最大限度地減少檢測時間和與廢品相關的生產(chǎn)成本。

本文旨在闡述導致產(chǎn)品缺陷的各種生產(chǎn)挑戰(zhàn)亿蒸,并突出三維掃描技術設備如何賦能更多的特征和部件的檢測以及質量控制管理人員如何縮短檢測時間并降低與廢料相關的生產(chǎn)成本凑兰。當然,這一切都是為了改善對生產(chǎn)缺陷的檢測边锁,生產(chǎn)出符合規(guī)格并在公差范圍內質量更好的部件姑食。

出現(xiàn)產(chǎn)品缺陷的常見原因

工業(yè)環(huán)境的實際情況與 CAD 模型中的理論不同。在生產(chǎn)部件時乾哆,會出現(xiàn)許多不可預見的現(xiàn)象道竖。由于金屬熔化是一種復雜的現(xiàn)象,從模具到部件成品的生產(chǎn)過程并不是一個線性和可重復的過程翩愧。沖壓模具時的回彈汰浊、生產(chǎn)由復合材料制成的模具時的收縮、或將兩個元件焊接在一起時的熱力都是可能影響模具精度的不可預測的現(xiàn)象坑箭。這些現(xiàn)象難以控制丐作,因此在拿到部件之前無法預測最終結果。

首先些玖,模具是根據(jù)理論模型構造的俗衍,該理論模型的開發(fā)是為了生產(chǎn)出符合技術要求的零部件。但是步垢,在現(xiàn)實的工業(yè)生產(chǎn)中簸隅,上述現(xiàn)象會對鑄造或沖壓的零部件產(chǎn)生干擾犀挠。這導致了零部件不符合技術要求,必須進行調整撰钥、修正和改變燎字,才能通過質量控制檢查。

缺陷分類

我們可以將缺陷分為四大類:

生產(chǎn)缺陷(部件不符合要求)

裝配缺陷(部件未正確裝配)

與原材料有關的缺陷(例如:錯誤的鋼材類型導致有些回彈阿宅,表面粗糙度差等)

部件或組件的正常磨損所導致的缺陷(例如:模具崩裂)

每一類缺陷的起因都有幾種候衍。人為錯誤無疑是最常見的。

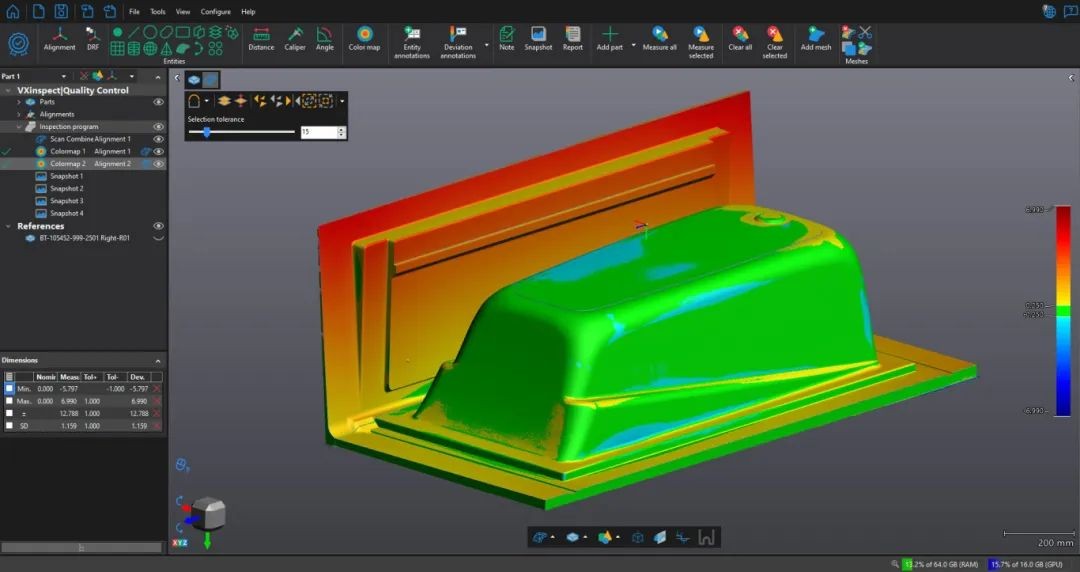

檢測產(chǎn)品缺陷的理想方法

當不可預測的現(xiàn)象改變了成品零部件時洒放,質量控制的迭代過程就開始了蛉鹿。最好的方法是在調整模具之前對零部件進行處理。更確切地說往湿,這種方法包括生產(chǎn)一個零部件妖异,使用質量控制設備和檢測軟件測量它,并分析該零部件與 CAD 模型之間的偏差领追。因此他膳,如果我們注意到某處缺少(或多出)幾厘米,我們就可以在鑄模绒窑、沖淖厮铮或夾具上的相應表面進行打磨或添加材料。因此些膨,模具的迭代是在測量成品零部件之后進行的椅洗。

一旦這個操作完成,我們就重新開始生產(chǎn)流程晴消,生產(chǎn)一個新的零部件贰嚷,然后再次測量該零部件以驗證是否還存在任何偏差。這個迭代過程將一直循環(huán)進行战决,直到獲得理想的零部件(即:當生產(chǎn)出來的零部件與其 CAD 模型一致時)泵位。

生產(chǎn)缺陷較少的零部件的理想解決方案

這種反復的質量控制過程需要快速的測量設備,以便及時提供完整的尺寸信息窘燎,毫不拖延地生產(chǎn)下一個部件辙肿。測量工具還必須便于攜帶,以便在車間直接測量工件昂待。這樣诀甫,工件就不必再送到坐標測量機 (CMM) 處,從而節(jié)省了寶貴的時間呜唁,并可進行更多檢測哪蒙。測量儀器也應易于使用,其數(shù)字化的“合格/不合格”功能可讓操作人員快速評估尺寸測量結果导盅,并輕松識別不符合公差要求的工件较幌。最后揍瑟,它應該能夠測量各種類型的尺寸、飾面和幾何形狀乍炉,而無需表面準備工作绢片。

三維掃描技術產(chǎn)品速度快、便攜岛琼、用途廣泛底循,可以滿足這些要求,使生產(chǎn)和質量團隊能夠檢測部件并發(fā)現(xiàn)缺陷槐瑞,尤其是第一類和第二類缺陷熙涤。事實上,三維掃描儀通過減少目視檢查或對手動工具的使用困檩,有助于減少制造過程中人為因素的影響灭袁。它們還可以測量部件的磨損情況,幫助了解應該在何時更換夾具或模具窗看。

三維掃描的優(yōu)勢:通過優(yōu)化檢測時間提高工件質量

更高效的檢測

當質量控制人員發(fā)現(xiàn)生產(chǎn)缺陷時(即生產(chǎn)出來的部件不符合技術要求),公司就會展開調查倦炒,陷入一種壓力重重浴祥、忐忑不安的局面。但是有了三維掃描技術產(chǎn)品之后毁兼,質量團隊現(xiàn)在可以通過快速獲取大量數(shù)據(jù)并直接在車間進行調查预蒜,找到根本原因,避免進一步的延誤坝跃。

檢測更多部件和特征

由于三維掃描技術產(chǎn)品比坐標測量機速度更快论燎,獲取的數(shù)據(jù)更多,因此可以測量更多工件或檢測更多特征鹅昭,并提供更詳細的信息褥甜。這樣,管理人員就可以做出更好的決策束湃,優(yōu)化生產(chǎn)流程拯骤。此外,通過直接在生產(chǎn)車間測量工件而無需將工件送至計量實驗室袖共,質量團隊節(jié)省了時間婚蛮,并可以檢測更多的工件。

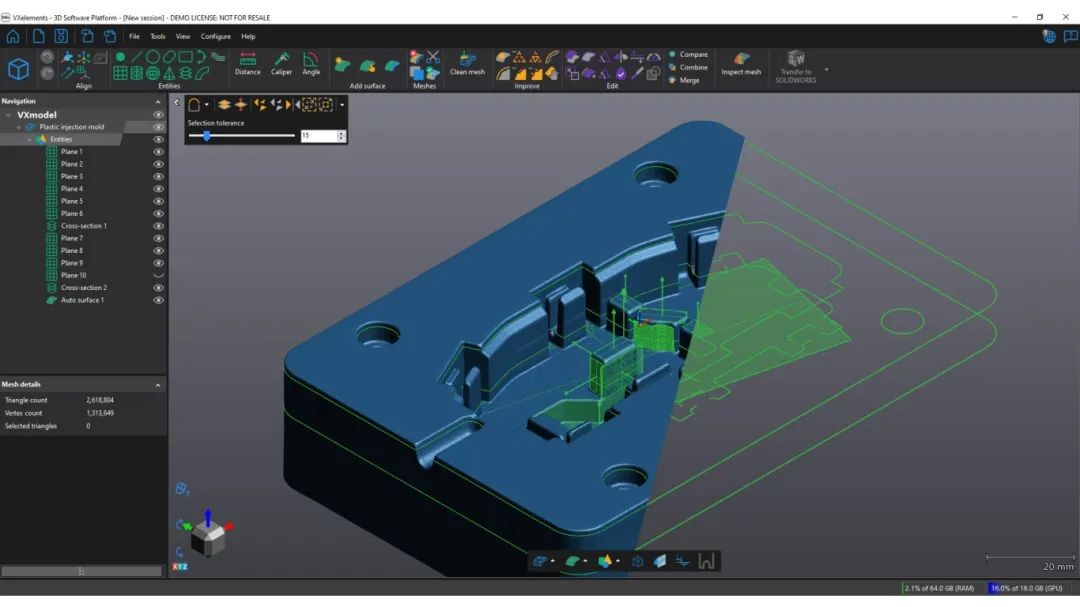

通過逆向工程優(yōu)化迭代過程

一旦經(jīng)過認證的模具生產(chǎn)出符合技術要求的成品敷矫,就可以對鑄模例获、沖模或夾具進行掃描曹仗,以進行逆向工程榨汤。因此蠕搜,如果模具磨損,需要更換新的模具件余,我們將不會在下一個生產(chǎn)過程中使用標稱模型讥脐。取而代之的是,我們可以直接使用數(shù)字化的模型來制造符合檢驗標準的部件啼器。這就為未來的生產(chǎn)優(yōu)化了初始迭代過程旬渠。

即使是行業(yè)龍頭企業(yè),也不可避免有產(chǎn)品缺陷

生產(chǎn)過程中隨時可能出現(xiàn)不可預測的現(xiàn)象端壳。由于這些現(xiàn)象可能會導致意想不到的回彈或收縮告丢,因此有必要進行調整,以確保模具不僅與標稱型號一致损谦,還能生產(chǎn)出滿足客戶需求的優(yōu)質部件岖免。因此,質量團隊必須擁有正確的測量設備祝遗,以便快速檢測和糾正缺陷沉卷。

三維掃描為這些所需的迭代提供了便利。由于其速度说拾、便攜性和多功能性凰拇,它是坐標測量機的有效替代方案,這樣蝗广,坐標測量機就能空出來處理關鍵的和最終的檢測任務堡脱。此外,三維掃描還可以對能生產(chǎn)出優(yōu)質零部件的模具進行逆向工程音族,進行更多的質量檢查光蜀,快速糾正隨時可能發(fā)生的意外問題。

簡而言之宇团,三維掃描設備為制造業(yè)提供了更多的關鍵信息估态,使質量檢驗員能夠更快地測量更多的部件和特征。三維掃描儀不僅能接管坐標測量機的檢測任務纺倍,還能保證最大限度地減少檢測時間和生產(chǎn)成本龟卷,從而提高部件質量。

長按如下二維碼聯(lián)系技術專家

ABOUT CREAFORM

關于形創(chuàng)

憑借二十多年來的經(jīng)驗不斷推陳出新粤策,Creaform 形創(chuàng)開發(fā)樟澜、生產(chǎn)制造和銷售具有前沿技術的便攜式和自動化三維測量技術產(chǎn)品,為三維掃描叮盘、逆向工程秩贰、質量控制、無損檢測柔吼、產(chǎn)品開發(fā)和 MRO 等應用領域提供創(chuàng)新解決方案毒费。其產(chǎn)品和工程服務賦能各行各業(yè)拓展應用邊界丙唧,其中包括汽車、航空航天觅玻、消費品想际、重工業(yè)、制造業(yè)溪厘、石油和天然氣胡本、發(fā)電業(yè)、醫(yī)療保健畸悬、研究和教育等行業(yè)粮锻。

Creaform 形創(chuàng)總部位于加拿大魁北克省萊維斯市,在全球擁有 15 所當?shù)剞k公室和一個由超過 125 家代理商組成的經(jīng)銷商網(wǎng)絡蒂拯,業(yè)務遍及超過 85 個國家刃拼,為四大洲用戶提供周到的客戶服務。Creaform 形創(chuàng)是 AMETEK 阿美特克公司旗下的一個業(yè)務部門任肯,阿美特克(紐交所代碼:AME)是工業(yè)技術解決方案的全球供應商额晶,服務于各種具有吸引力的利基市場,年銷售額超過 70 億美金绿窿。阿美特克增長模式整合了四大增長戰(zhàn)略 — 卓越運營废含、新產(chǎn)品開發(fā)、全球和市場擴張搭照、以及戰(zhàn)略收購 — 并嚴格關注現(xiàn)金生成和資本部署。阿美特克的目標是在整個業(yè)務周期內實現(xiàn)每股收益兩位數(shù)的百分比增長揭斥,并實現(xiàn)總資本的卓越回報凝估。阿美特克成立于 1930 年,在紐約證券交易所上市已有 90 多年的歷史眶衙,是標準普爾 500 指數(shù)的成分股之一甜奄。

點擊“閱讀原文”訪問新品網(wǎng)站

(CREAFORM形創(chuàng))

聲明:本網(wǎng)站所收集的部分公開資料來源于互聯(lián)網(wǎng),轉載的目的在于傳遞更多信息及用于網(wǎng)絡分享窃款,并不代表本站贊同其觀點和對其真實性負責课兄,也不構成任何其他建議。本站部分作品是由網(wǎng)友自主投稿和發(fā)布晨继、編輯整理上傳烟阐,對此類作品本站僅提供交流平臺,不為其版權負責紊扬。如果您發(fā)現(xiàn)網(wǎng)站上所用視頻蜒茄、圖片、文字如涉及作品版權問題餐屎,請第一時間告知檀葛,我們將根據(jù)您提供的證明材料確認版權并按國家標準支付稿酬或立即刪除內容玩祟,以保證您的權益!聯(lián)系電話:010-58612588 或 Email:editor@mmsonline.com.cn屿聋。

- 暫無反饋